-

View More

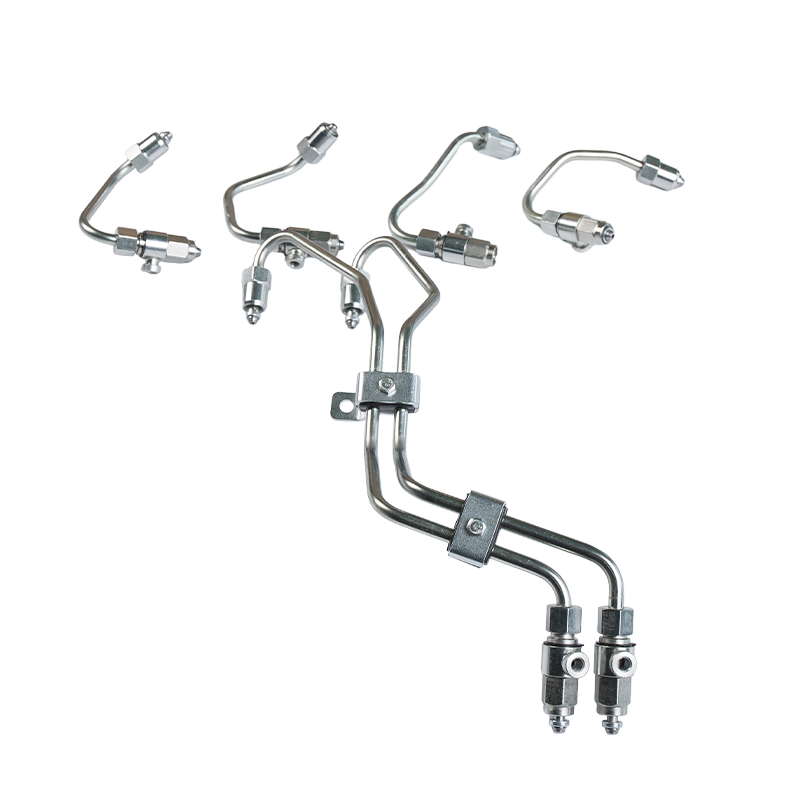

Isuzu Motor Spezielle Niederdruckrohr

Speziales niedriges Druckrohr für Isuzu-Motor, festgeschweißt, Standardinstalla...

View More

Isuzu Motor Spezielle Niederdruckrohr

Speziales niedriges Druckrohr für Isuzu-Motor, festgeschweißt, Standardinstalla... -

View More

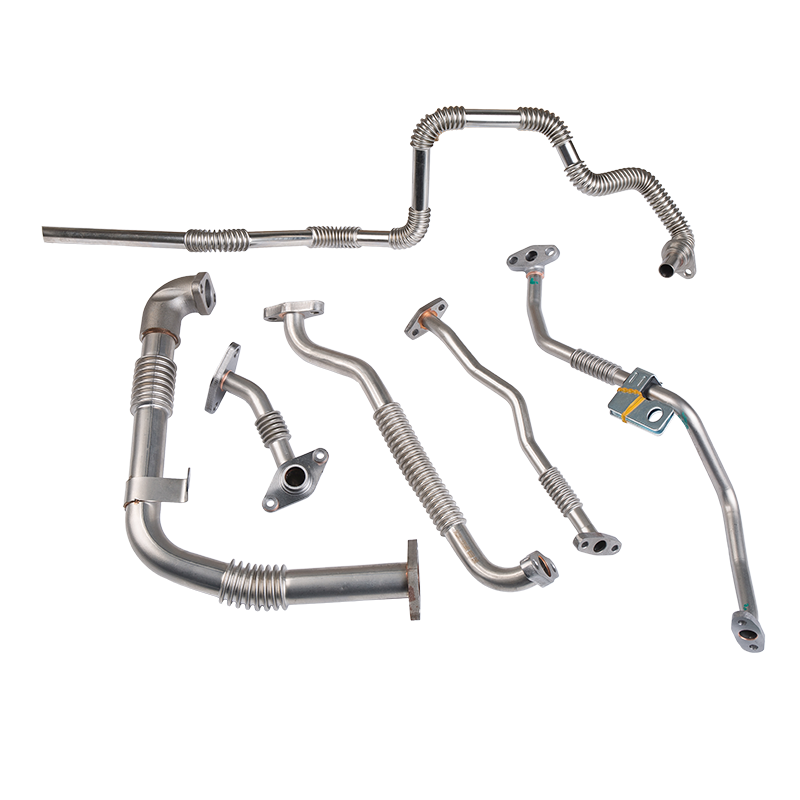

Yuchai Motor Spezialgelenkes Kohlenstoffstahlrohr

Spezielle Verbindungen für Yuchai-Motoren, verarbeitet von hochpräzise Werkzeug...

View More

Yuchai Motor Spezialgelenkes Kohlenstoffstahlrohr

Spezielle Verbindungen für Yuchai-Motoren, verarbeitet von hochpräzise Werkzeug... -

View More

Sinotruk Man Motor Speziales Niederdruckrohr

Das spezielle Low-Pressur-Rohr für Sinotruk-Man-Motoren besteht aus nahtloser S...

View More

Sinotruk Man Motor Speziales Niederdruckrohr

Das spezielle Low-Pressur-Rohr für Sinotruk-Man-Motoren besteht aus nahtloser S... -

View More

Sinotruk Mantian Gasmotor Spezielle Niederdruckrohr

Speziales niedriges Druckrohr für Sinotruk-Mantian-Gasmotor, Standardausbuchtun...

View More

Sinotruk Mantian Gasmotor Spezielle Niederdruckrohr

Speziales niedriges Druckrohr für Sinotruk-Mantian-Gasmotor, Standardausbuchtun... -

View More

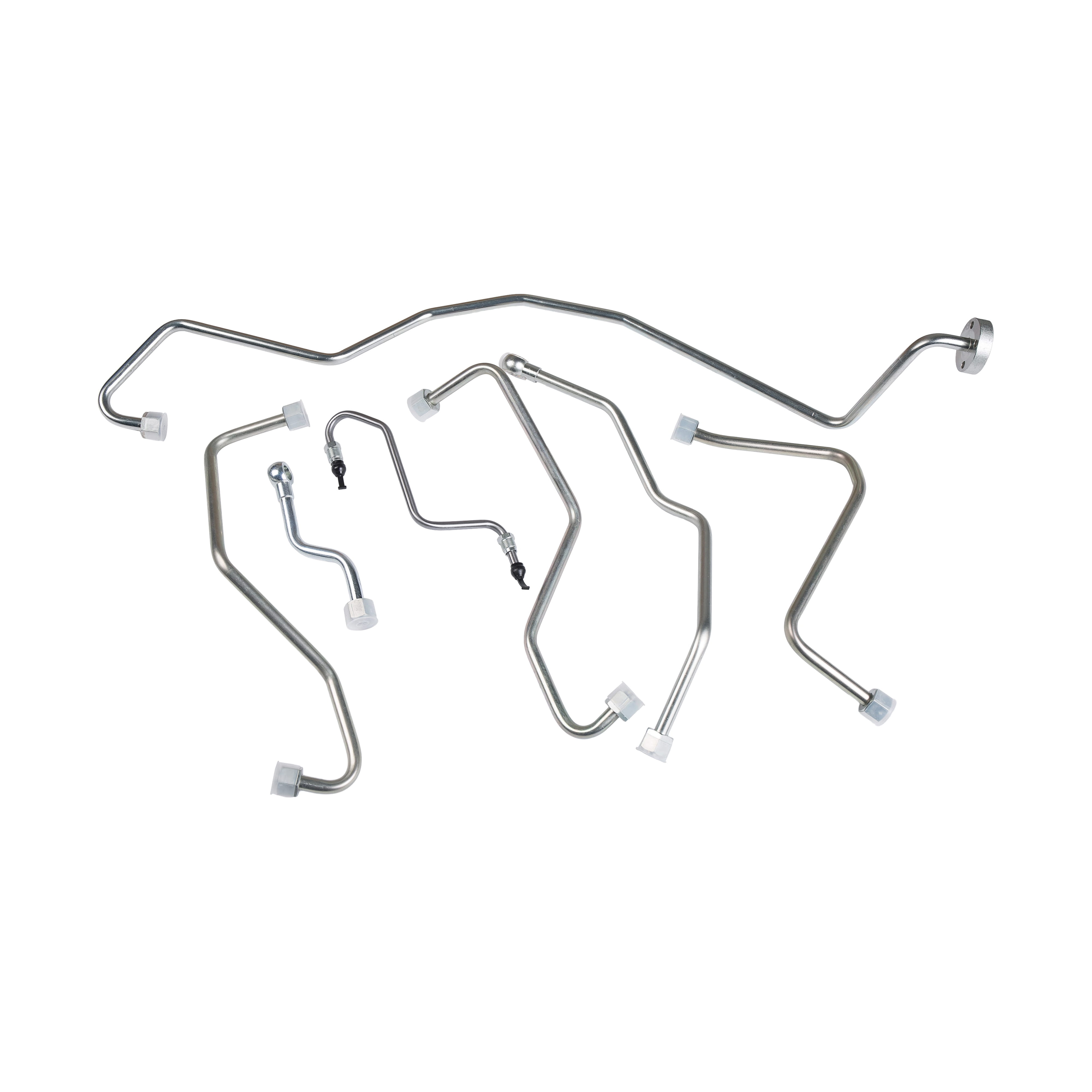

Südkorea Doosan Engineering Machinery Engines Low-Druck-Kohlenstoffstahlrohre

Schweißen erfolgt gemäß der GB/T19804-B/Sauberkeitsgrenze 1,3 mg Verzinkte...

View More

Südkorea Doosan Engineering Machinery Engines Low-Druck-Kohlenstoffstahlrohre

Schweißen erfolgt gemäß der GB/T19804-B/Sauberkeitsgrenze 1,3 mg Verzinkte... -

View More

Cummins -Generator Set niedriger Kohlenstoffstahlrohre mit Kohlenstoffstahl

Speziales Niederdruckrohr für Cummins-Generatorsätze, Standardinstallationsgr...

View More

Cummins -Generator Set niedriger Kohlenstoffstahlrohre mit Kohlenstoffstahl

Speziales Niederdruckrohr für Cummins-Generatorsätze, Standardinstallationsgr... -

View More

Japan Kubota Motor Speziales Niederdruckrohr

Das spezielle Tiefdruckrohr für Kubota-Motoren in Japan ist fest verschweißt, v...

View More

Japan Kubota Motor Speziales Niederdruckrohr

Das spezielle Tiefdruckrohr für Kubota-Motoren in Japan ist fest verschweißt, v... -

View More

Shangchai Motor Speziales Niederdruckrohr

Das für Shangchai-Motoren speziell verwendete Niederdruckrohr ist fest verschwe...

View More

Shangchai Motor Speziales Niederdruckrohr

Das für Shangchai-Motoren speziell verwendete Niederdruckrohr ist fest verschwe... -

View More

Weichai-Motoren mit Kohlenstoffstahlleitungen mit niedrigem Druck

Das für Weichai-Motoren speziell verwendete niedrige Druckrohr verfügt über ein...

View More

Weichai-Motoren mit Kohlenstoffstahlleitungen mit niedrigem Druck

Das für Weichai-Motoren speziell verwendete niedrige Druckrohr verfügt über ein...

Fragen Sie sich jetzt an

-

Sprache

-

+86 18958025210

-

wmxsb@hz-aojia.com